高危環境下的檢測困局

安全、精度與效率的三重挑戰

檢測盲區的存在,意味著潛在風險的失控;低效的作業流程,直接影響設備停機周期與生產成本;而一旦微小缺陷被漏檢,可能引發連鎖性安全事故。

面對這些行業共性難題,真正的突破,必須從檢測工具的本質能力出發:不僅是功能的疊加,更是安全、精度、效率與適應性的全面重構。

檢測設備普遍存在三大瓶頸

一安全性不足:普通電子設備在易燃環境中存在靜電或火花引燃風險,難以通過防爆認證;

二是環境適應性差:高溫導致圖像模糊、設備宕機,IP防護等級不足則易受油污侵蝕;

三是檢測精度與效率失衡:人工判讀主觀性強,缺乏量化測量能力,報告生成繁瑣,難以支撐數字化運維。

這些問題,已不再是“能不能檢”的問題,而是“能否在高危環境下,實現安全、精準、高效、可追溯的全流程檢測”的系統性挑戰。

技術破局

古安泰X3系列四大核心能力

X3系列工業內窺鏡,基于對高危工業場景的深度洞察,構建了“本質安全 + 智能測量+ 高清成像+ 靈活設計”四位一體的技術架構,全面回解決行業核心訴求。

1本質安全

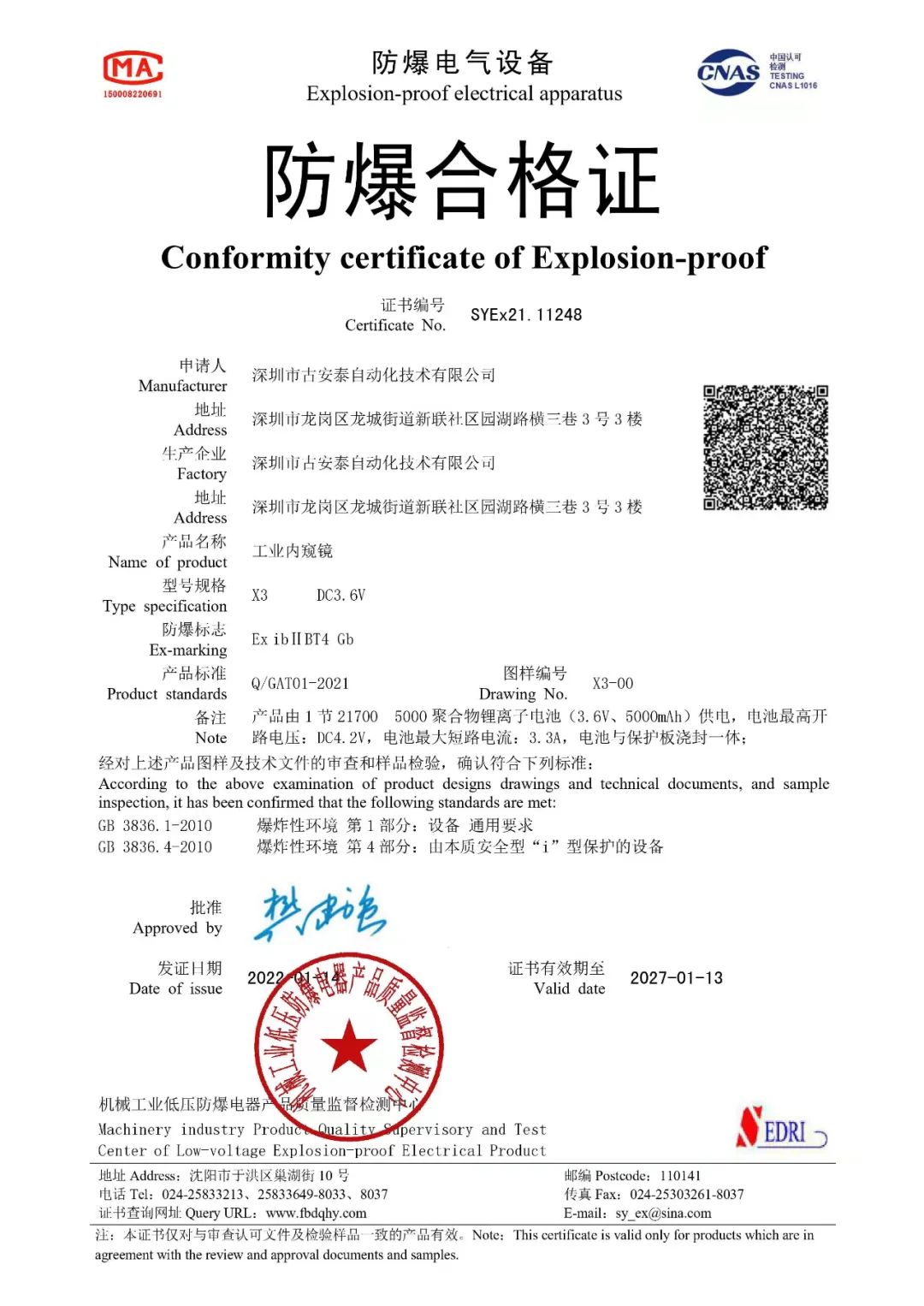

通過Ex ib II BT4 Gb防爆認證

X3通過國家級防爆認證(證書編號:SYEx21.11248),防爆標志為Ex ib II BT4 Gb,適用于II類B組T4溫度組別的爆炸性氣體環境。其采用多重防護設計,從電路隔離、低功耗控制到外殼密封,全面降低引燃可能性,確保在石化、燃氣、化工等高危場景中安全作業。

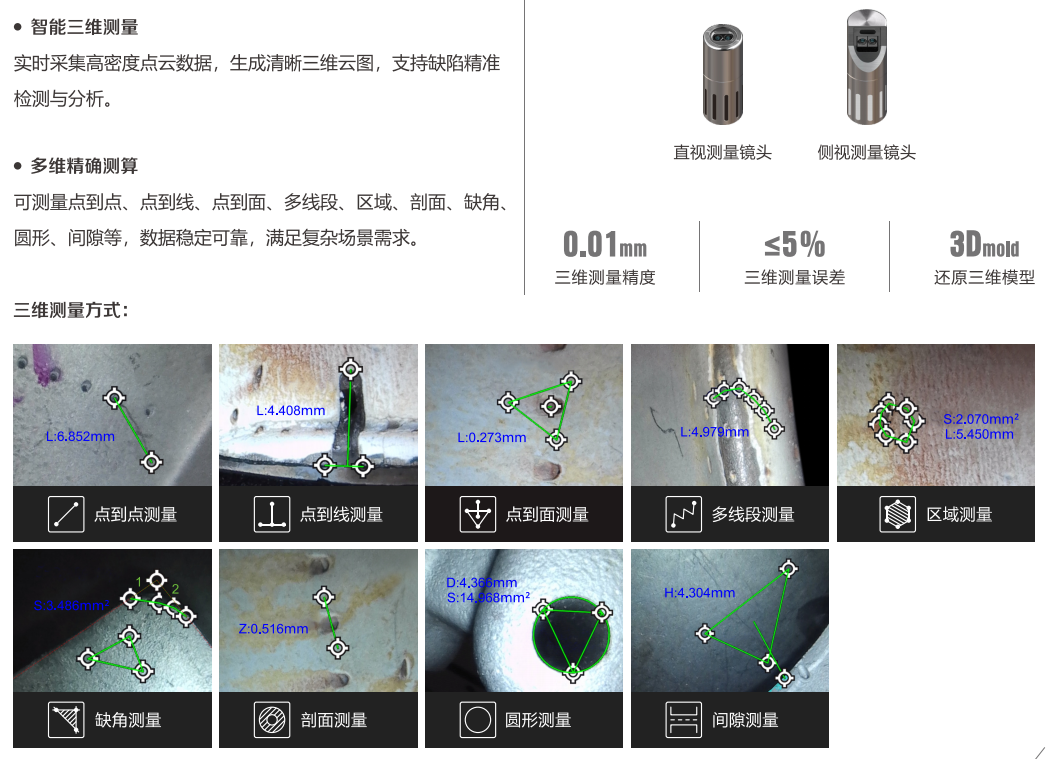

2智能測量

三維測量系統(高配)

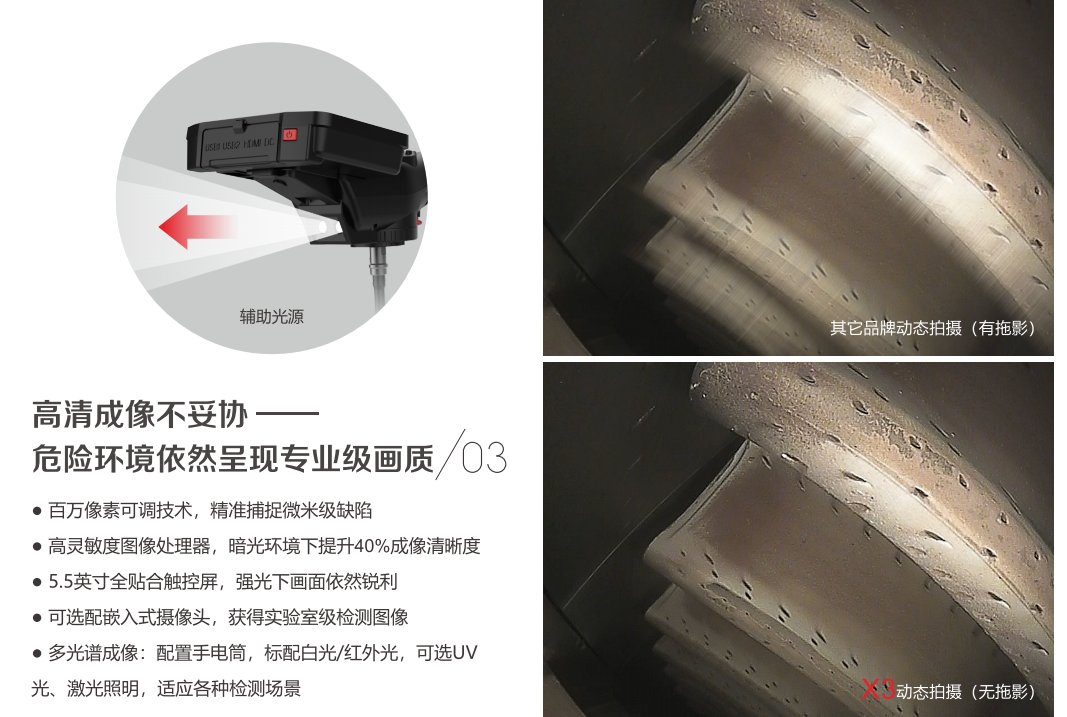

3高清成像

危險環境依然呈現專業級畫質

4模塊化靈活設計

高端用戶體驗

5獨創專利

管線秒換技術

案例分享

某企業冷卻管道年度檢修全記錄

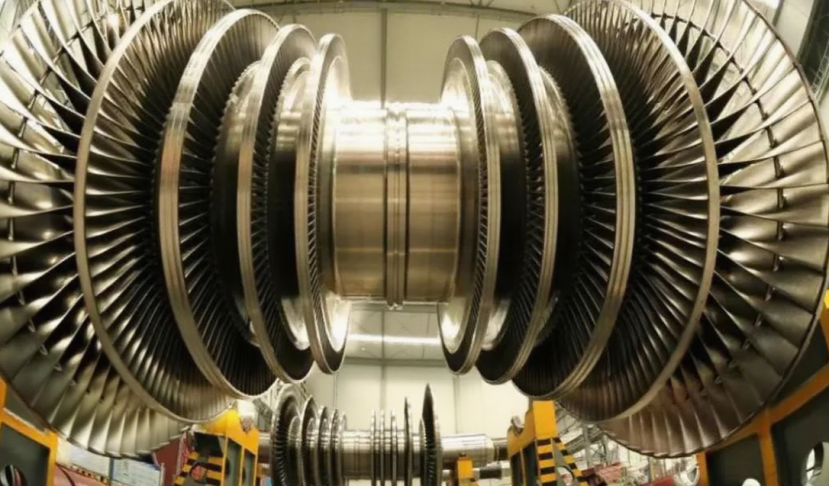

某大型企業在年度大修中,需對主汽輪機冷卻管道進行內部檢測。管道全長20米,含3個連續直角彎,最小彎曲半徑50mm,停機后內部溫度仍居高不下,且存在油污沉積。

此前嘗試使用非防爆型內窺鏡,因設備不耐高溫且無防爆資質,被安全部門叫停;另一款剛性內窺鏡在第二彎道卡死,導致設備損毀。

此次采用古安泰X3:

01定制20米超長柔性管線(6mm直徑),輕松通過直角彎等復雜彎道,全程無卡滯、無信號中斷,適應狹窄工業環境;

02探頭可耐受100℃高溫及油污環境,圖像傳輸始終清晰穩定,無熱噪干擾,確保高溫場景下的檢測可靠性;

03高效精準檢測焊縫缺陷與隱蔽異物,6mm探頭深入死角,排查無遺漏,全面保障設備安全;

04檢測流程耗時大幅降低,生成可視化報告,交付效率提升3倍以上,專業精準,助力工業運維升級。

“X3不僅解決了‘進不去’的問題,更實現了‘看得準、判得清、報得快’的全流程升級。”電廠技術負責人評價道。

古安泰X3的意義,不僅在于解決某一次檢測難題,更在于重新定義了工業內窺鏡的能力邊界——它不再只是一個“攝像頭+顯示屏”的簡單組合,而是集本質安全、環境適應、智能感知、數據閉環于一體的工業檢測終端。

首頁

首頁 0

0 0

0 2025.09.02

2025.09.02